2. 西南大学动物科技学院, 重庆 400715

2. College of Animal Science and Technology, Southwest University, Chongqing 400715, China

我国是棉花产量居世界第一的产棉大国,近几年棉花年产量均在600万t以上,棉籽产量1 000万t以上。据国家粮油信息中心统计,2013年我国可用于榨油的棉籽产量为972.76万t,棉油产量118.53万t,棉籽粕产量437.20万t。棉籽经脱绒、脱壳、仁壳分离后,经预榨浸提或直接溶剂浸提取油后获得的副产品,或由棉籽饼浸提取油后的副产品称为棉籽粕[1]。其粗蛋白质含量39%~45%,经浸提的棉籽蛋白质的粗蛋白质含量更可达50%以上,营养价值接近豆粕,是小麦蛋白质含量的4~5倍[2]。在国内豆粕供应不足及豆粕价格持续上涨的形式下,棉籽粕可部分替代豆粕。但是棉籽粕的应用因为其含有有毒物质——棉酚而受到限制。棉酚主要存在于棉仁色素腺体内,是一种不溶于水而溶于有机溶剂的黄褐色聚酚色素。棉酚按其存在形式可分为游离棉酚(free gossypol,FG)和结合棉酚(bound gossypol,BG),而FG因含有活性醛基和羟基而具有毒性作用,占棉仁总重的0.8%~0.9%[3]。在制油过程中,由于蒸炒、压榨等热作用,大部分FG与氨基酸结合生成BG,在动物消化道内不被动物吸收,故毒性小。另一部分FG则仍存在于粕及油品中,对动物产生毒性。因此,未经脱毒处理的棉籽粕在动物饲粮中必须限量使用,若用量过多,对动物生长和繁殖性能不利,甚至导致死亡。《饲料卫生标准》(GB 13078—2001)对相关产品中FG的允许量规定为:棉籽饼粕≤1 200 mg/kg,肉用仔鸡、生长鸡配合饲料≤100 mg/kg,产蛋鸡配合饲料≤20 mg/kg,生长肥育猪配合饲料≤60 mg/kg。因此,对棉籽粕采取脱毒处理是提高棉籽粕开发与应用的必经之路。

目前,棉籽粕脱毒的方法主要包括化学法、混合溶剂萃取法、液-液-固萃取法及微生物固态发酵法等。其中,化学脱毒法操作更显简易,是指在棉籽粕中加入某种化学添加剂进行化学处理,在一定条件下破坏FG,或使其成为BG而失去毒性,达到脱毒的目的。例如,在棉籽制油加工过程中通过改变水分、温度、压力的作用,使FG转化为BG[4, 5];或者在棉籽粕中加入硫酸亚铁(FeSO4)[6, 7]、氢氧化钙[8, 9],或者用尿素和FeSO4混合处理[10]对棉籽饼粕进行脱毒等,可将FG含量降低20%~93%不等。戴卫东等[11]用热碱法脱除FG,其最适合条件为pH 8~9,温度60 ℃,时间3 h,可使棉籽蛋白质中棉酚含量降至0.012%。然而,上述方法也存在一些缺点。例如,FeSO4可使棉籽粕变黑,氢氧化钙脱毒率低且能降低维生素的生物活性[12]。还有一些脱毒方法使得棉籽粕水溶性蛋白质大量流失。此外,某些BG在动物消化代谢过程中可能再转化成FG[5, 13, 14]。因此,在对棉籽粕脱毒时既要降低FG又要减少BG,同时在棉籽粕脱毒时,要尽量做到不损害蛋白质品质,且不影响蛋白质的消化吸收。

本文在研究了温度、水分和作用时间的脱毒效果基础上,对多种棉籽粕单一化学脱毒剂,如FeSO4、硫酸铜(CuSO4)、尿素、氢氧化钠(NaOH)和双氧水(H2O2)等的脱毒效果进行了比较;并对脱毒效果较好的脱毒剂进行组合,制备混合脱毒剂,结合脱毒棉籽粕样品的粗蛋白质含量检测和体外消化分析,评价其脱毒效果。

1 材料与方法 1.1 材料收集和制备FG含量500~2 000 mg/kg的棉籽粕[用正己烷浸提棉籽仁脱脂,再水热处理得一定FG含量(500~2 000 mg/kg)的脱脂棉籽粕]。

1.2 检测方法试验用美国油脂化学家学会标准方法AOCS Ba7-58检测FG含量,AOCS Ba8-55检测总棉酚(TG)含量[15]。

1.2.1 温度、水分和水热作用时间对棉籽粕脱毒率的影响取棉籽粕(水分10.93%,FG含量515 mg/kg)3份,每次称重50 g,分别用小型喷雾器添加3 mL水,置于三角瓶中密闭,再分别在60、80、100 ℃下烘8 h(时间足够长,以排除作用时间的影响)。每个处理3个重复,检测FG含量,考察不同温度对FG脱毒率的影响。

FG含量754 mg/kg(水分含量7.8%)的棉籽粕5份,每份50 g,分别添加蒸馏水4、5、6、7、8 mL,使其水分添加量为8%、10%、12%、14%、16%。置于三角瓶中密闭,在80 ℃下烘干1 h。每个处理3个重复,检测FG含量,考察不同水分添加量对FG脱毒率的影响。

取FG含量754 mg/kg(水分含量7.8%)的棉籽粕5份,每份50 g,添加蒸馏水4.5 mL,置于三角瓶密闭,于80 ℃下分别烘1、2、3、4、5 h。每个处理3个重复,检测FG含量,考察不同作用时间对FG脱毒率的影响。

1.2.2 单一化学脱毒剂的脱毒条件优化 1.2.2.1 单一化学脱毒剂的筛选称取棉籽粕(含FG1 383 mg/kg,水分11.34%)10份(每份50 g),分别用饱和FeSO4、1%CuSO4、2%赖氨酸、2%尿素、1%NaOH、1%赖氨酸(Lys)+0.1%NaOH、1%硫酸镁(MgSO4)、1%硫酸锰(MnSO4)、1%硫酸锌(ZnSO4)和30%H2O2(分析纯)等溶液(2 mL)制成脱毒剂(调节棉籽粕水分含量为15%),再将制备好的脱毒剂均匀喷洒于棉籽粕中,置于三角烧瓶中密闭,在80 ℃下烘1 h。每个处理3个重复,检测FG含量,计算脱毒率,筛选出较优单一脱毒剂。

1.2.2.2 单一化学脱毒剂的脱毒条件控制CuSO4脱毒条件:称取50 g棉籽粕(含FG754 mg/kg,水分7.8%)按其质量的0.5%称取0.25 g CuSO4配成4.5 mL溶液均匀喷洒于棉籽粕中,分成5等分,置于5个三角烧瓶中密闭,于80 ℃分别烘1、2、3、4、5 h。每个处理3个重复,检测棉籽粕中FG含量, 考察不同作用时间对棉籽粕脱毒率的影响。

H2O2脱毒条件:称取50 g棉籽粕(含FG754 mg/kg,水分7.8%),按棉籽粕质量的8%、10%、12%、14%、16%添加量喷洒4、5、6、7、8 mL 30% H2O2,置于三角瓶中密闭,在90 ℃下烘1 h。每个处理3个重复,检测棉籽粕中FG含量,考察不同H2O2添加量对棉籽粕FG脱毒率的影响。

1.2.3 混合脱毒剂的脱毒条件优化根据不同化学脱毒剂对棉籽粕脱毒率的试验,选用CuSO4、H2O2配制混合脱毒剂。称取50 g 棉籽粕(含FG754 mg/kg,水分7.8%),并按其质量称取0.5% CuSO4和30% H2O2配成4.5 mL溶液(调节棉籽粕水分含量到15%左右),以温度70、80和90 ℃,脱毒剂添加量8%、12%和16%,作用时间20、40和60 min作为脱毒条件,进行3因素3水平[L9(34)]正交试验,如表1。

| 表1 混合脱毒剂脱毒条件筛选正交因素水平表 Table 1 Orthogonal factor level design for detoxification conditions of mixed detoxicant |

分别用FG含量为1 792和688 mg/kg的棉籽粕进行脱毒验证,检测FG、BG及TG含量的脱毒率。

样品粗蛋白质含量检测采用饲料中粗蛋白质含量测定方法GB/T 6432—1994。

取浸提棉蛋白用脱毒剂制得脱毒棉籽粕,中国农业科学院北京畜牧兽医研究所动物饲养与标准化研究室作体外消化测定。饲料样品干物质消化率、粗蛋白质消化率、消化能(禽代谢能)以单胃动物仿生消化系统(SDS-1)测定,模拟消化液试剂盒为鸭模拟消化液。

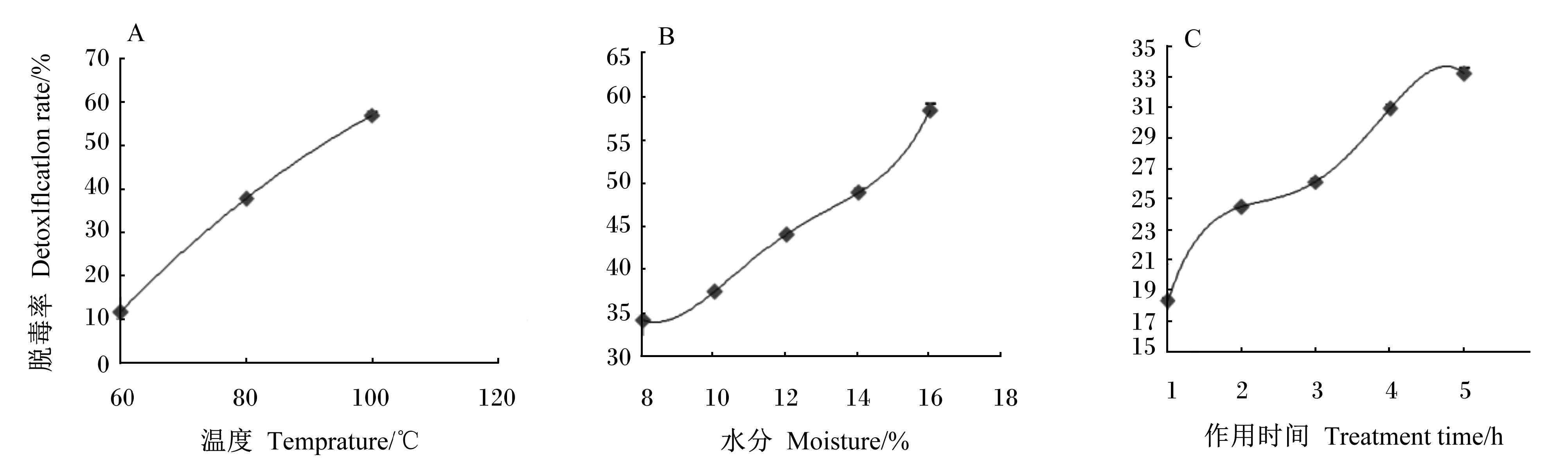

2 结果 2.1 温度、水分和水热作用时间对棉籽粕脱毒率的 影响由图1-A可知。在60~100 ℃内,随着温度的升高,棉籽粕的FG脱毒率也随之升高;由图1-B可知,棉籽粕水分添加量越多,处理所得棉籽粕FG的脱毒率越高。水热作用时间对FG脱毒率的影响见图1-C,作用时间越长,处理所得棉籽粕FG含量越低,棉籽粕脱毒率越高。

| 图1 温度、水分和作用时间对棉籽粕FG脱毒率的影响 Fig. 1 Effect of temprature,moisture and treatment time on detoxication rate of FG in cottenseed meal (n=3) |

表2列出了不同化学脱毒剂对棉籽粕中FG的脱毒效果,由表2可知,10种单一化学脱毒剂的脱毒效果呈极显著差异(P < 0.01)。其中,饱和FeSO4的脱毒效果最好,CuSO4和H2O2的脱毒效果也较优,此3种脱毒剂的脱毒率均达到40%以上。但是,用FeSO4脱毒后,棉籽粕的颜色发黑并带有明显铁锈味,影响棉籽粕产品的感官和气味。因此,本试验继续选用CuSO4和H2O2作为单一脱毒剂,并进行反应条件的细化。由表3可以看出,将棉籽粕用0.5%CuSO4处理不同时间,其脱毒率差异不显著(P>0.05)。且由表4可知,H2O2的添加量对棉籽粕脱毒率有极显著的影响(P < 0.01),且随着H2O2的增加,棉籽粕脱毒率随之提高(P < 0.01)。

| 表2 不同化学脱毒剂对棉籽粕中FG脱毒率的影响 Table 2 Effects of different chemical reagents on detoxification rate of FG in cottonseed meal (n=3)% |

| 表3 用0.5%CuSO4处理不同时间对棉籽粕脱毒率的影响 Table 3 Effects of different times by 0.5%CuSO4 on detoxification rate of FG in cottonseed meal (n=3) |

| 表4 不同H2O2添加量对棉籽粕FG脱毒率的影响 Table 4 Effects of different amount of H2O2 on detoxification rate of FG in cottonseed meal (n=3) |

由表5可知,因子A、B、C对脱毒率都呈现显著影响(P < sub>A=0.015,P < sub>B=0.026,P < sub>C=0.008),即试验所选温度、时间、脱毒剂添加量都显著影响棉籽粕脱毒率。其中,RC>RA>RB,即按照3个因素对脱毒率影响排序,则C>A>B;脱毒剂溶液添加量对脱毒率的影响最大,其次是温度和作用时间。最佳试验条件为A3、B3、C3(90 ℃、溶液添加量16%、作用时间1 h)。

| 表5 混合脱毒剂作用条件的L9(34)正交试验结果 Table 5 Orthogonal experiment results of L9(34) for condition of mixed detoxification reaction |

| 表6 混合脱毒剂对棉籽粕的FG脱毒效果 Table 6 Effects of mixed detoxicant on detoxification rate of FG in cottonseed meal |

考虑到温度对加工工艺耗能和棉籽粕营养成分损失的影响,可以根据实际应用条件,选取80 ℃、1 h、16%添加量为实际脱毒条件。

2.4 最佳试验条件的验证参考正交试验得到的最佳脱毒条件,结合实际选取80 ℃(温度高耗能多,且经试验验证80 ℃基本已经能达到脱毒目的)、1 h、16%添加量来进行脱毒试验。

2.4.1 FG含量的脱毒验证用FG含量分别为1 792和688 mg/kg的2种棉籽粕经混合脱毒剂脱毒后,脱毒效果见表6。FG的脱毒率均达到84%以上,BG、TG脱毒率也达到87%左右。

2.4.2 脱毒棉籽粕的体外营养物质消化率由表7可以看出,虽然脱毒后棉籽粕的粗蛋白质含量稍有降低,但干物质消化率和粗蛋白质消化率及仿生消化能都显著提高(P < 0.05)。其中,干物质消化率提高了约12%;粗蛋白质消化率提高了约9%;仿生消化能提高了约14%。

| 表7 混合脱毒剂对棉籽粕营养物质体外消化率的影响 Table 7 Effects of mixed detoxicant on nutrient digestibility in vitro of cottonseed meal |

FG的活性基团(醛基和羟基),尤其是临醛基羟基,容易在水热条件存在的情况下,与蛋白质、氨基酸、磷脂等物质互相作用形成结合物,同时也能被氧化剂氧化分解,与亚铁离子(Fe2+)、铜离子(Cu2+)络合或与其他化学试剂发生反应而避免或降低其对动物的毒性作用。棉籽榨油加工过程中,水热作用本身就能形成大量BG,但这些BG不稳定,在消化道内会发生“水解返回”[10]现象。所以,本试验考虑在水热作用下,对棉籽粕使用化学试剂,使棉籽粕中FG形成难于水解的螯合物或分解为其他物质。本试验选择60~100 ℃区间,因为温度若高于100 ℃对蛋白质营养价值产生损害;水分含量控制在8%~16%,因为水分太多不利于脱毒后干燥,使干燥时间和成本明显增加;同理,作用时间控制在20 min~8 h,因为时间越长,耗能越多,成本增加。本试验发现,随着温度的升高、水分含量的增加和时间的延长,棉酚脱毒率明显增加;且温度对脱毒率的影响最大,影响幅度也大;水分和作用时间对脱毒率的影响都稍显缓和。有报道,加热处理可使FG的脱毒率达到70%以上[16],然而在本试验限定的温度、水分和作用时间条件下,棉酚脱毒率均在60%以下。

3.2 单一和混合化学脱毒剂的筛选如前文所述,棉酚脱毒率与水热作用条件密切相关,因此本研究配合一定水热作用,针对前人报道的众多化学脱毒剂进行了脱毒试验,其中FeSO4、CuSO4和H2O2脱毒效果较佳。有毒性的FG具有3种互变异构体,通常情况下呈相对稳定的双醛式。FeSO4中的Fe2+和CuSO4中的Cu2+能与双醛式FG反应生成变性棉酚-铁/铜络合物,使FG的活性羟基失去作用而达到脱毒的目的。此棉酚-铁/铜络合物不能被吸收,最终排出体外,不会对动物体产生不良的负作用。因此FeSO4和CuSO4既可以作为棉酚的解毒剂,也能够使棉酚在肝脏中的蓄积量下降,从而预防动物棉酚中毒。然而,FeSO4脱毒后棉籽粕颜色发黑并带有较浓的铁锈味,不宜作为脱毒剂对棉籽粕脱毒。另外,氧化脱酚法是利用氧化性较强的氧化剂对棉酚进行氧化变质,从而降解FG,但不能改变BG的含量。

而本试验中,CuSO4和H2O2的单一脱毒率只有43%~52%,且如前文所述,棉籽粕中棉酚脱毒率与棉籽粕处理温度、水分和时间均有密切的关系。因此,本试验考虑在不同温度、水分和时间水平条件下,以一定比例将CuSO4和H2O2配合成混合脱毒剂,进行3因素3水平的正交试验,以期得到混合脱毒剂的最佳脱毒条件。本试验发现,16%脱毒剂添加量在90 ℃温度下反应1 h为最佳脱毒条件,分别用FG含量低和高的2种棉籽粕进行脱毒验证:混合脱毒剂脱毒后,棉籽粕味香色正,FG含量降为219和110 mg/kg,脱毒率达到88.89%和84.01%,完全达到脱毒要求(完全低于联合国咨询委员会规定的食用棉籽蛋白质中FG含量≤0.06%的标准);而且TG、BG脱除率均达87%左右。其原因可能是,一方面,我们在选用混合脱毒剂的基础上,以90 ℃处理1 h为反应条件,其水热作用也同时降低了BG的含量[17];另一方面,也避免了BG再水解生成FG[18],可见脱毒效果较好。

本试验用混合脱毒剂在降低棉籽粕中FG的同时,也减少了BG含量,可以避免BG在消化道内水解,重新生成FG的情况。然而,混合脱毒剂脱毒后,棉籽粕粗蛋白质含量降低,可能是因为脱毒剂的氧化作用造成的。

3.3 混合脱毒剂脱毒棉籽粕营养物质体外消化率检验通过脱毒棉籽粕体外消化试验可看出,混合脱毒剂脱毒效果优异,脱毒后棉籽粕粗蛋白质含量虽然有所降低,但粗蛋白质消化率提高了9%,说明此脱毒剂脱毒作用促使蛋白质变性,提高了棉籽粕中粗蛋白质的消化率。另外,应用混合脱毒剂使棉籽粕的干物质消化率提高了12%,仿生消化能提高了14%,有效提高了棉籽粕的可消化利用率。

4 结论本试验研究了水热作用对棉籽粕中棉酚脱除率的影响,结合化学试剂对棉酚脱毒的作用,得到CuSO4和H2O2混合脱毒剂在80 ℃、1 h、16%添加量的条件下能脱除棉籽粕中84%以上的FG以及87%左右的BG;再结合脱毒剂对棉籽粕粗蛋白质含量和营养物质体外消化率的影响,虽然其脱毒后棉籽粕粗蛋白质含量稍有降低,但干物质、粗蛋白质消化率和仿生消化能均显著提高。

| [1] | 李爱科.中国蛋白质饲料资源[M]. 北京:中国农业大学出版社,2013.( 1) 1)

|

| [2] | 柴慧娟.棉籽饼粕蛋白资源的利用途径[J]. 粮油食品科技,1994(1):1-4. ( 1) 1)

|

| [3] | ROBINSON P H,GETACHEW G,DE PETERS E J,et al.Influence of variety and storage for up to 22 Days on nutrient composition and gossypol level of pima cottonseed (Gossypium spp.)[J]. Animal Feed Science and Technology,2001,91(3/4):149-156. ( 1) 1)

|

| [4] | CALHOUN M C,KUHLMANN S W,BALDWIN JR B C.Assessing the gossypol status of cattle fed cotton-seed products[C]//Proceedings of the Pacific North-west Animal Nutrition Conference.Portland,1995:147A-157A. ( 1) 1)

|

| [5] | MENA H,SANTOS J E P,HUBER J T,et al.The effects of feeding varying amounts of gossypol from whole cottonseed and cottonseed meal in lactating dairy cows[J]. Journal of Dairy Science,2001,84(10):2231-2239. ( 2) 2)

|

| [6] | BARRAZA M L,COPPOCK C E,BROOKS K N,et al.Iron sulfate and feed pelleting to detoxify free gossypol in cottonseed diets for dairy cattle[J]. Journal of Dairy Science,1991,74(10):3457-3467. ( 1) 1)

|

| [7] | TABATABAI F,GOLIAN A,SALARMOEINI M.Determination and detoxification methods of cottonseed meal gossypol for broiler chicken rations[J]. Journal of Agricultural Sciences and Technology,2002,16(1):3-15. ( 1) 1)

|

| [8] | NAGALAKSHMI D,SASTRY V R B,AGRAWAL D K.Detoxification of undecorticated cottonseed meal by various physical and chemical methods[J]. Animal Nutrition and Feed Technology,2002,2(2):117-126. ( 1) 1)

|

| [9] | NAGALAKSHMI D,SASTRY V R B,PAWDE A.Rumen fermentation patterns and nutrient digestion in lambs fed cottonseed meal supplemental diets[J]. Animal Feed Science and Technology,2003,103(1/4):1-14. ( 1) 1)

|

| [10] | 张嗣炯.棉籽饼粕脱毒的工艺研究和利用[J]. 中国粮油学报,1997,12(2):26-29. ( 2) 2)

|

| [11] | 戴卫东,卢伯南,钱礼华,等.热碱法脱除游离棉酚的实验研究[J]. 应用化工,2004,33(6):57-59. ( 1) 1)

|

| [12] | ZHANG W J,XU Z R,ZHAO S H,et al.Development of a microbial fermentation process for detoxification of gossypol in cottonseed meal[J]. Animal Feed Science and Technology,2007,135(1/2):176-186. ( 1) 1)

|

| [13] | NOFTSGER S M,HOPKINS B A,DIAZ D E,et al.Effect of whole and expanded-expelled cottonseed on milk yield and blood gossypol[J]. Journal of Dairy Science,2000,83(11):2539-2547. ( 1) 1)

|

| [14] | BLAUWIEKEL R,XU S,HARRISON J H,et al.Effect of whole cottonseed,gossypol,and ruminally protected lysine supplementation on milk yield and composition[J]. Journal of Dairy Science,1997,80(7):1358-1365. ( 1) 1)

|

| [15] | American Oil Chemists Society.Office and tentative methods[S]. 2nd ed.[S.l.]:[s.n.],1975.( 1) 1)

|

| [16] | LEE K J,DABROWSKI K.High-performance liquid chromatographic determination of gossypol and gossypolone enantiomers in fish tissues using simultaneous electrochemical and ultraviolet detectors[J]. Journal of Chromatography B,2002,779(2):313-319. ( 1) 1)

|

| [17] | 魏二虹,张文举,刘东军.不同热处理对棉籽饼中棉酚含量的影响[J]. 石河子大学学报:自然科学版,2010,28(1):52-57. ( 1) 1)

|

| [18] | 王书云,刘良忠,何东平,等.棉粕化学方法脱除棉酚效果的研究[C]//中国粮油学会油脂分会第十七届学术年会暨产品展示会论文集.郑州:中国粮油学会,2008:226-230. ( 1) 1)

|