2. 农业部食物与营养发展研究所, 北京 100081;

3. 农业部饲料生物技术重点实验室, 北京 100081;

4. 中国农业科学院北京畜牧兽医研究所, 北京 100081;

5. 上海新农饲料股份有限公司, 上海 201613

2. Institute of Food and Nutrition Development, Ministry of Agriculture, Beijing 100081, China;

3. The key Laboratory of Feed Biotechnology of Ministry of Agriculture, Beijing 100081, China;

4. Institute of Animal Science, Chinese Academy of Agriculture Sciences, Beijing 100081, China;

5. Shanghai New Agricultural Feed Limited by Share Ltd., Shanghai 201613, China

我国现有畜禽饲料加工工艺主要包括原料接收、清理、粉碎、配料、混合、调质制粒和打包等工序[1]。饲料在生产过程中经调质处理,如果调质温度低、时间短,存在杀菌不彻底、淀粉糊化度低的问题;如果调质温度高、时间长,则会造成热敏性饲料添加剂的活性严重损失,使其失去应有的功效[2]。为了达到预期的效果只好过量添加饲料添加剂,造成成本高、浪费大。为了克服普通畜禽饲料生产工艺的缺点,在幼畜幼禽饲料生产加工工艺中,采用了原料、混合料高温高压膨化(膨胀)处理后低温制粒工艺、二次制粒工艺等,这些工艺都采用了原料高温处理后再低温制粒的工艺,虽然解决了上述问题,但需配备挤压膨化机、膨胀器、环模制粒机等高动力、高能耗设备,存在设备投入成本高、吨料电耗高、用工成本高等缺点。为了克服现有工艺中畜禽饲料生产中的不足,业内开发出一种高效调质冷却后再低温制粒的畜禽饲料生产新工艺,该工艺先将不添加热敏性成分和饲料添加剂的混合饲料(大料混合料)制成熟化粉状饲料,再进行低温制粒,不仅设备配置动力相对较小,还可以在将熟化饲料制成颗粒的同时最大程度保留热敏性物质的活性。

Millet等[3]研究了膨胀加工饲料对猪整个生长周期生长性能及胃黏膜发育的影响,结果发现膨胀加工饲料可提高猪生长期饲料效率,但从整个饲养周期来看,膨胀加工饲料对胃黏膜发育有一定损伤。Lundblad等[4]研究了蒸汽调质温度、膨胀及膨化加工饲料对猪粗蛋白质、淀粉、氨基酸、干物质及磷回肠末端消化率的影响,结果发现,调质温度升高,淀粉、赖氨酸(Lys)及精氨酸(Arg)回肠末端消化率升高。

目前研究主要集中于调质温度或调质设备对饲料加工质量及畜禽生长性能的影响,针对高效调质低温制粒工艺对生长猪颗粒饲料质量和热敏性组分影响的研究文献很少。因此,本试验以普通畜禽饲料加工工艺为对照,采用不同调质方式低温制粒工艺,进行颗粒饲料加工质量与热敏性成分保留率对比分析,为高效调质低温制粒加工工艺推广应用的可行性和优越性提供数据支撑。

1 材料与方法 1.1 试验设计及分组对照组(A组)饲料采用普通畜禽饲料加工工艺,即配料、混合、调质、制粒;试验组分为双层调质器组(B组)、调质保持器组(高效调质组,C组)和膨胀器组(D组),首先将玉米、豆粕和麸皮分别按照饲料配方中的比例混合,分别选用3种调质器(双层调质器:MUTZ600x2,调质保持器:STZW60x40Ⅱ,膨胀器:PHY260) 对大料混合料进行高温调质处理,再将加工后的熟化粉状料与预混料等其他成分配料混合低温制粒成形,低温制粒调质温度从50 ℃逐渐升高到65 ℃,模孔直径选用3 mm,环模长径比为8:1。具体饲料加工参数及分组见表 1。

|

|

表 1 饲料加工参数及分组 Table 1 Processing parameters of feed and grouping |

试验所需生长猪(30~60 kg)基础饲粮组成及营养水平见表 2,试验饲粮在基础饲粮中添加200 mg/kg维生素E(纯度≥90%)。

1.3 样品采集对照组在制粒工段调质前和制粒机出料口各取样3次,试验组在大料混合料调质后、低温制粒调质前和制粒机出料口各取样3次,湿热粉料、颗粒料摊开变凉后采用“四分法”逐渐缩减至2 kg,装入自封袋中于4 ℃冰箱保存待测。

1.4 检测指标与方法 1.4.1 粉碎粒度样品的粉碎粒度的检测采用国家标准GB 6871—1986十四层筛分法[5]。

1.4.2 淀粉糊化度样品的淀粉糊化度检测采用由美国大豆协会熊易强[6]博士根据美国饲料工业界普遍采用的简易酶法。

1.4.3 颗粒硬度颗粒硬度的测定参照顾君华[7]报道的饲料颗粒硬度的测定方法检测。

|

|

表 2 基础饲粮组成及营养水平(风干基础) Table 2 Composition and nutrient levels of the basal diet (air-dry basis) |

颗粒耐久性指数的测定参照Thomas等[8],取500 g筛分后的颗粒饲料装入回转箱内,以50 r/min回转10 min,停止后取出样品,称取颗粒饲料重量(m1)。

颗粒耐久性指数=m1×100/500。

1.4.5 维生素E含量的测定维生素E含量的测定参照GB/T 17812—2008的高效液相色谱法[9]。

1.5 数据处理试验数据以平均值±标准差形式表示。所有数据用软件SAS 9.2进行单因素方差分析(one-way ANOVA)和复因子试验统计分析,用Duncan氏法多重比较检验差异的显著性,显著水平为P<0.05,极显著水平为P<0.01。

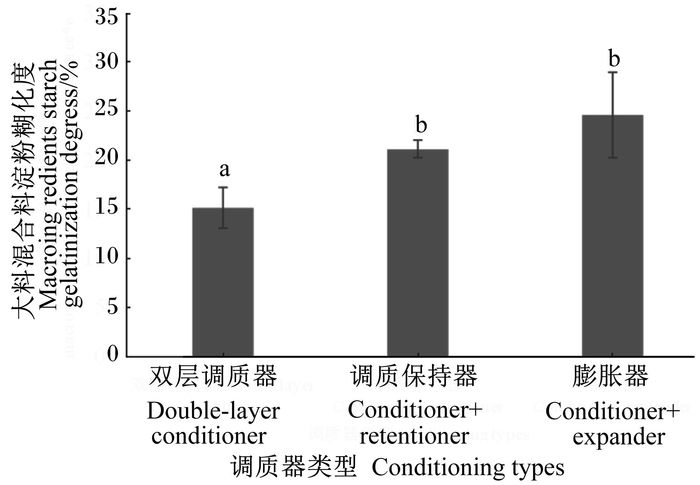

2 结果 2.1 调质器类型对大料混合料淀粉糊化度的影响由图 1可知,大料混合料经双层调质器处理后淀粉糊化度显著低于其余2组(P<0.05),料混合料经调质保持器处理后的淀粉糊化度与膨胀器处理后差异不显著(P>0.05)。

|

数据柱标相同小写字母表示差异不显著(P>0.05),不同小写字母表示差异显著(P<0.05)。 Value columns with the same small letter superscripts mean no significant difference (P > 0.05), while with different small letter superscripts mean significant difference (P < 0.05). 图 1 调质器类型对大料混合料淀粉糊化度的影响 Figure 1 Effects of conditioning type on starch gelatinization degree of macro materials |

由表 3可知,D组淀粉糊化度显著高于B组及C组(P<0.05),与A组差异不显著(P>0.05);C组颗粒硬度显著高于B组及D组(P<0.05),与A组差异不显著(P>0.05);C组颗粒耐久性指数显著高于B组及D组(P<0.05),与A组差异不显著(P>0.05);B组颗粒成型率显著低于其余3组(P<0.05);C组维生素E保留率显著高于A组及D组(P<0.05),与B组差异不显著(P>0.05)。由多因素方差分析可得,调质器类型对淀粉糊化度、颗粒硬度、颗粒耐久性指数、颗粒成型率及维生素E保留率均有极显著影响(P<0.01)。

|

|

表 3 调质器类型与调质温度对颗粒饲料加工质量的影响 Table 3 Effects of conditioning type and conditioning temperature on processing quality of pellet feed |

65 ℃组淀粉糊化度显著高于50、55及60 ℃组(P<0.05),但与85 ℃组差异不显著(P>0.05);65 ℃组颗粒硬度显著高于50、55及60 ℃组(P<0.05),但与85 ℃组差异不显著(P>0.05);65 ℃组颗粒耐久性指数最高且显著高于50、55及60 ℃组(P<0.05),但与85 ℃组差异不显著(P>0.05);65 ℃组颗粒成型率最高且显著高于50及55 ℃组(P<0.05),但与85及60 ℃组差异不显著(P>0.05);65 ℃组维生素E保留率显著低于50、55及60 ℃组(P<0.05),但显著高于85 ℃组(P>0.05)。由多因素方差分析可得,调质温度对淀粉糊化度、颗粒硬度、颗粒耐久性指数、颗粒成型率及维生素E保留率均有显著或极显著影响(P<0.05或P<0.01)。调质器类型与调质温度交互作用对颗粒硬度、颗粒耐久性指数、颗粒成型率及维生素E保留率有极显著影响(P<0.01),对淀粉糊化度无显著影响(P>0.05)。

3 讨论 3.1 调质器类型对大料混合料淀粉糊化度的影响调质过程是影响饲料加工质量的重要因素,饲料生产过程中,配置一台调质效果较好的调质器,对最终颗粒饲料加工质量及生产能耗至关重要[10]。目前,市场上常见的几种畜禽饲料调质器有单层调质器、双层调质器、调质保持器及膨胀器等[11-13]。饲料生产企业根据产品对调质效果的要求,配置不同的调质器。本试验选用畜禽饲料加工工艺过程中常见调质器进行研究。其中膨胀器常用于断奶仔猪饲料加工工艺中,调质效果与膨胀器环隙开度大小呈正相关,然而,环隙开度越小,产量越低,能耗越高[14]。调质保持器调质时间较长,达2~10 min,上层高速混合,下层低速均质保温,蒸汽与物料充分混合熟化,提高熟化度,杀灭有害菌[15]。目前大猪配合饲料生产过程中,调质器一般选用双层调质器,优点是能耗较低,缺点是饲料熟化度较低[16]。李启武[17]研究了单层调质器、双层调质器及膨化器对物料淀粉糊化度的影响,认为单层调质器或者双层调质器可提高物料20%左右的糊化度。本试验研究结果表明,大料混合料经膨胀器处理后,淀粉糊化度高达25%,显著高于双层调质器处理后,但与调质保持器处理后差异不显著。

3.2 低温制粒调质温度对颗粒饲料加工质量的影响大料混合料经高温调质器处理,冷却后熟化粉状料加入添加剂和热敏性原料混合均匀后进行低温制粒,其中低温制粒调质温度采用50、55、60和65 ℃。大料混合料在水热作用下吸水膨胀,淀粉由分子排列紧密的β-淀粉转变成糊化淀粉即α-淀粉[18],黏度增加,颗粒硬度及颗粒耐久性指数提高[17, 19-21]。颗粒饲料加工质量不仅与制粒机设备性能、原料特性有关,而且很大程度上取决于调质过程。调质作为制粒前期过程,是对饲料进行水热处理,使其淀粉糊化、蛋白质变性、物料软化,提高颗粒饲料质量及饲料消化吸收利用率[2, 16]。张现玲等[22]研究调质温度对肉鸡颗粒饲料加工质量的影响,结果发现调质温度从65 ℃升高到90 ℃,颗粒饲料颗粒耐久性指数、颗粒硬度及淀粉糊化度均有所提升,一定程度上颗粒饲料加工质量得以改善。颗粒硬度及颗粒耐久性指数不仅与调质温度有关,还与模孔长径比及调质过程中蒸汽质量有关。林云鉴等[23]研究环模模孔长径比、调质后物料水分对颗粒饲料生产率、电耗及颗粒饲料加工质量的影响,结果发现对于包含谷物高的配合饲料,模孔长径比适宜选用10:1。本试验大料混合料先熟化,冷却后低温制粒,当低温调质温度为50及55 ℃时,颗粒硬度及颗粒耐久性指数低于85 ℃时,因为淀粉冷却后回生,糊化淀粉重新变成淀粉团粒[24-26],后续低温制粒,淀粉团状结构并未打开,因此颗粒硬度及颗粒耐久性指数均低于85 ℃时[19]。当低温制粒调质温度为65 ℃时,回生淀粉重新打开支链[27],淀粉糊化度升高,因此颗粒耐久性指数及颗粒硬度与85 ℃时差异不显著。

3.3 低温制粒调质温度对维生素E保留率的影响维生素E是一种脂溶性维生素,是最主要的抗氧化剂之一[28-29],动物自身不能合成维生素E,需要从外界摄取[30],同时,维生素E又是一种热敏性饲料添加剂,调质温度的高低直接影响维生素E的保留率。Lewis等[31]研究调质温度及调质时间对维生素保留率的影响,结果发现调质温度对维生素的保留率呈弱显著性,88 ℃时维生素保留率弱显著低于77 ℃时。严芳芳[32]研究了湿法挤压膨化工艺和环模颗粒饲料加工工艺对4种脂溶性维生素保留率的影响,结果表明环模制粒工艺对维生素E的保留率为70.04%。本试验与上述试验取得一致性研究结果,普通畜禽饲料加工工艺饲粮维生素E的保留率为68%,高效调质低温制粒工艺饲粮维生素E的保留率为98%左右,维生素E保留率提高了44%左右,其中65 ℃组维生素E保留率显著低于50、55及60 ℃组。

4 结论① 高效调质低温制粒工艺可有效提高热敏性饲料原料保留率。高效调质低温制粒工艺维生素E保留率均显著高于普通畜禽饲料工艺。

② 高效调质低温制粒工艺大料混合料熟化调质器推荐为调质保持器,低温制粒调质温度推荐为65 ℃。

| [1] |

曹康. 中国现代饲料工程学[M]. 上海: 上海科学技术文献出版社, 2014.

|

| [2] |

张现玲. 调质温度、粉碎粒度对肉鸡颗粒饲料质量及利用率的影响研究[D]. 硕士学位论文. 北京: 中国农业科学院, 2013: 5-12. http://www.oalib.com/paper/4900002

|

| [3] |

MILLET S, KUMAR S, DE BOEVER J, et al. Effect of feed processing on growth performance and gastric mucosa integrity in pigs from weaning until slaughter[J]. Animal Feed Science and Technology, 2012, 175(3/4): 175-181. |

| [4] |

LUNDBLAD K K, HANCOCK J D, BEHNKE K C, et al. Ileal digestibility of crude protein, amino acids, dry matter and phosphorous in pigs fed diets steam conditioned at low and high temperature, expander conditioned or extruder processed[J]. Animal Feed Science and Technology, 2012, 172(3/4): 237-241. |

| [5] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB/T 6971-2007饲料粉碎机试验方法[S]. 北京: 中国标准出版社, 2007. http://www.doc88.com/p-5857404308587.html

|

| [6] |

熊易强. 饲料淀粉糊化度(熟化度)的测定[J]. 饲料工业, 2000, 21(3): 30-31. |

| [7] |

顾君华. 饲料检验化验员[M]. 北京: 中国农业出版社, 2010, 461-488.

|

| [8] |

THOMAS M, VAN DER POEL A F B. Physical quality of pelleted animal feed 1.Criteria for pellet quality[J]. .Animal Feed Science and Technology, 1996, 61(1/2/3/4): 89-112. |

| [9] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB/T 17812-2008饲料中维生素E的测定高效液相色谱法[S]. 北京: 中国标准出版社, 2009. http://www.doc88.com/p-4751311114038.html

|

| [10] |

马亮, 周立春, 吴晶. 水产膨化常见的几种调质器的结构特征与性能比较[J]. 饲料工业, 2016, 37(1): 7-11. |

| [11] |

李辉, 闫飞, 边远. 饲料调质设备的发展研究现状[J]. 农业机械, 2016(7): 120-123. |

| [12] |

刘凡. 桨叶式饲料调质器性能试验方法研究及其行业标准制定[D]. 硕士学位论文. 郑州: 河南工业大学, 2012: 6-17. http://www.cnki.com.cn/Article/CJFDTOTAL-FEED198906025.htm

|

| [13] |

王卫国, 周小泉, 刘凡, 等. 单轴桨叶式饲料调质器国内外技术发展概况[J]. 饲料与畜牧, 2012(2): 37-40. |

| [14] |

段海涛, 李军国, 张建, 等. 膨胀器不同环隙开度对饲料品质和断奶仔猪生长性能的影响[J]. 动物营养学报, 2015, 27(5): 1511-1518. |

| [15] |

李令芳, 陈震. SLTZ型系列高效调质器及其使用[J]. 饲料工业, 2005, 26(21): 4-6. DOI:10.3969/j.issn.1001-991X.2005.21.002 |

| [16] |

谢正军, 盛亚白, 沈维军. 不同调质设备对颗粒饲料质量的影响[J]. 粮食与饲料工业, 1997(1): 25-27. |

| [17] |

李启武. 不同加工工段对淀粉糊化度的影响[J]. 饲料工业, 2002, 23(1): 7-9. |

| [18] |

曾庆强. 浅析调质器对颗粒饲料质量的影响[J]. 广东农机, 1999(4): 17-18. |

| [19] |

SCHIRMER M, JEKLE M, BECKER T. Starch gelatinization and its complexity for analysis[J]. Starch, 2015, 67(1/2): 30-41. |

| [20] |

SAKIYAN O, SUMNU G, SAHIN S, et al. A study on degree of starch gelatinization in cakes baked in three different ovens[J]. Food and Bioprocess Technology, 2011(4): 1237-1244. |

| [21] |

LUNDBLAD K K, ISSA S, HANCOCK J D, et al. Effects of steam conditioning at low and high temperature, expander conditioning and extruder processing prior to pelleting on growth performance and nutrient digestibility in nursery pigs and broiler chickens[J]. Animal Feed Science and Technology, 2011, 169(3/4): 208-217. |

| [22] |

张现玲, 秦玉昌, 李俊, 等. 调质温度对肉鸡颗粒饲料质量影响的实验研究[J]. 饲料工业, 2013(21): 24-28. |

| [23] |

林云鉴, 蒋蕴珍, 谢正军, 等. 制粒工艺参数对造料过程性能的影响[J]. 无锡轻工大学学报, 2004, 23(3): 5-9. |

| [24] |

田耀旗. 淀粉回生及其控制研究[D]. 博士学位论文. 无锡: 江南大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10295-1012278981.htm

|

| [25] |

冯霞, 杜晓冉, 周润生, 等. 用差热法研究甘薯直、支链淀粉回生动力学[J]. 河南工业大学学报:自然科学版, 2016, 37(5): 26-33. |

| [26] |

郭俊杰, 孙海波, 吴宏, 等. 小麦淀粉回生研究进展[J]. 食品工业科技, 2014, 35(2): 354-357, 363. |

| [27] |

黄强, 王婵, 罗发兴, 等. 玉米淀粉的热力学性质与消化性[J]. 华南理工大学学报:自然科学版, 2011, 39(9): 7-11. |

| [28] |

徐昊翔. 日粮中添加肌肽和维生素E对育肥猪抗氧化性能和肉品质的影响[D]. 硕士学位论文. 南京: 南京农业大学, 2013. http://www.cnki.com.cn/Article/CJFDTotal-DWYX201412024.htm

|

| [29] |

杨秋霞. 维生素E对蛋种鸡生产性能、抗氧化、脂类代谢及OBR基因表达的影响[D]. 硕士学位论文. 保定: 河北农业大学, 2012: 6-38. http://www.cnki.com.cn/Article/CJFDTotal-NJNY201501021.htm

|

| [30] |

王红, 王连生, 石宝明, 等. 玉米DDGS和维生素E对肥育猪生产性能、肉品质、脂肪酸组成及抗氧化能力的影响[C]//中国畜牧兽医学会动物营养学分会第十一次全国动物营养学术研讨会论文集. 长沙: 中国畜牧兽医学会, 2012: 526-526.

|

| [31] |

LEWIS L L, STARK C R, FAHRENHOLZ A C, et al. Evaluation of conditioning time and temperature on gelatinized starch and vitamin retention in a pelleted swine diet[J]. Journal of Animal Science, 2015, 93(2): 615-619. DOI:10.2527/jas.2014-8074 |

| [32] |

严芳芳. 不同加工工艺对鱼饲料维生素保留率的影响[D]. 硕士学位论文. 青岛: 中国海洋大学, 2013: 50-64. http://cdmd.cnki.com.cn/Article/CDMD-10335-2008091084.htm

|